Как оформить и зарегистрировать частный дом в собственность

Постройка дома с нуля: с чего начать и как построить своими руками, пошаговая инструкция

Топ лучших 3D программ для строительства и проектирования частного дома

Главная характеристика любого строения – грамотно выполненная основа. От удачного подбора метода его возведения зависит надежность и долговечность будущего дома. Что же такое фундамент из ФБС – рассмотрим в статье.

Содержание:

- Общее определение

- Разновидности

- Перевозка и хранение

- Преимущества и недостатки метода

- Технология строительства фундамента из блоков ФБС

- Работы по защите от внешних факторов

- Заключение

Общее определение

По сути, это сборная конструкция из готовых железобетонных изделий, которые обладают повышенной прочностью и износоустойчивостью. При соблюдении требований технологии не уступает по технико-эксплуатационным параметрам монолитному. Проверенные временем, они заслуженно пользуются популярностью в индивидуальном и коммерческом строительстве. Их используют для устройства фундамента и цоколя разных зданий:

-

частные дома;

-

гаражи;

-

торговые центры;

-

производственные помещения.

Качественные блоки производят на заводах ЖБИ в строгом соответствии с требованиями ГОСТа 13579-78 из бетона марки М100. Предусмотрены различные варианты сочетания размеров для возможности подбора под конкретный вид строения.

Разновидности

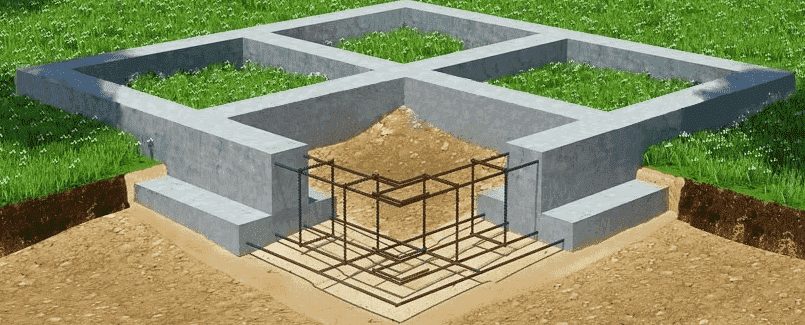

Рассмотрим ленточный фундамент из ФБС блоков, который имеет форму замкнутого контура. Он применим в строительстве, в песчаных и скалистых местностях. На неустойчивой почве предварительно устраивают железобетонную подошву.

Перевозка и хранение

Хоть изделия и обладают хорошей для своего назначения крепостью, неправильная перевозка и хранение могут сильно им навредить. При разработке технологии изготовления в расчет не берутся различные перегрузки и внешние воздействия, отличные от условий их нормальной эксплуатации. Соблюдение следующих рекомендаций поможет сохранить качества, заложенные производителем, и продлить срок службы фундамента из блоков:

-

Погрузочно-разгрузочные работы проводить при помощи специального грузового транспорта и крана-погрузчика.

-

На дне машины и между ЖБ изделиями использовать деревянные прокладки толщиной не менее 3 см. для сохранности от сколов и возможности протянуть трос крана.

-

Под нижним рядом должен находиться сплошной слой прокладки и при транспортировке, и при хранении.

-

Монолиты рассортировать по маркам и уложить практически вплотную друг другу.

-

Для перевозки они должны быть равномерно распределены вдоль кузова, высота укладки не превышает борта машины.

-

Согласно ГОСТу высота штабеля при складировании – не более 2,5 метров.

-

Обязательно надежное закрепление.

Лучше приобретать бетонные изделия на заводе непосредственно перед началом работ. Но если все же возникла необходимость промежуточного хранения, то их следует укрыть от воздействия влаги с помощью пленки. Так вы защитите железобетон от разрушающего воздействия плесени и грибка.

Преимущества и недостатки метода

Как и любой другой, данный метод строительства фундамента обладает как положительными, так и отрицательными характеристиками. И чтобы сделать выбор и принять решение о возведении дома на фундаментных блоках, следует хорошо в них разобраться. К плюсам можно смело отнести:

-

быстрота монтажа;

-

минимум времени на застывание раствора (при заливке армопояса 1-2 недели);

-

погодные факторы не являются помехой;

-

отличные показатели морозоустойчивости и прочности;

-

себестоимость выгоднее, чем у аналогичных монолитных конструкций;

-

гарантированное качество результата при соблюдении ГОСТа заводом и технических правил строителями;

-

отсутствие проблем с укладкой обеспечивают специальные петли, а пазы дополнительно скрепляют конструкцию;

-

заявленный ресурс эксплуатации при соблюдении положенных норм – не меньше 100 лет.

Отрицательные моменты тоже имеются:

-

не рекомендуется использовать на пучинистом грунте;

-

иногда необходимость монтажа под ЖБ подошвы;

-

дополнительная теплоизоляция;

-

есть риск проседания.

Возможно, перечисленные минусы для кого-то не актуальны и достаточно относительны, поэтому рассматриваются в каждом конкретном случае.

Технология строительства фундамента из блоков ФБС

Важнейшим этапом в начале стройки является проектирование. Грамотный проект обеспечит успех всех дальнейших работ, поэтому лучше доверить его выполнение специалисту. Проводится инженерный и геологический анализ с целью выявления имеющихся подземных коммуникаций. Изучаются особенности местности: качество грунта, возможная глубина промерзания, уровень залегания грунтовых вод (если имеются). Учитывается высота строения, расчетные нагрузки и другие факторы.

Подготовка участка

Предварительно подготавливается чертеж фундамента. По нему легче определять размеры ФБС для закупки, последовательность монтажа. Землю расчищают от мусора, ненужных растений, снега. Затем на местности наносится разметка:

-

Колья вбиваются на расстоянии около метра от фактических углов запроектированного здания.

-

Шнур натягивают по внешнему периметру так, чтобы точки его пересечения соответствовали углам.

-

Измеряют полученные диагонали – в идеале они равны.

При необходимости пользуются красящими средства для разметки на почве.

Земляные работы

Как и в других разновидностях, они начинаются с рытья котлована или траншеи. Но как правильно сделать фундамент из блоков ФБС в случае неподходящего грунта или если планируется подвал в помещении цоколя? В данных ситуациях следует копать котлован. С этим быстрее всего справляется экскаватор. Заглубление обычно составляет 100-140 см. и зависит от глубины промерзания в конкретном регионе.

Иногда можно обойтись траншеей, параметрами соответствующей проекту. Но ее ширина минимум на 20 см. должна превышать ширину монолита для доступа к проведению гидро– и теплоизоляции.

Подушка и дренажный слой

Для более равномерного давления массы на землю и для качественной фиксации ЖБ изделий выполняется подушка из песка и щебня мелкой или средней фракции. Засыпка нерудных материалов производится попеременно по 15-20 см. Обязательна трамбовка каждого этапа виброплитой или вручную, допускается обильное смачивание.

Обустройство подошвы

В тех случаях, когда под фундамент из фундаментных блоков предусмотрено сооружение подкладок, выполняется качественная трамбовка песчаного слоя. Их различают:

-

из готовых ФЛ для распределения нагрузки на большую площадь;

-

монолитную – для зданий выше 2-х этажей и неустойчивых грунтов.

Последний – наиболее трудозатратный процесс, ведь он требует установки опалубки. Для нее нужны доски 20-25 мм. толщиной – а это дополнительные расходы. На утрамбованную поверхность выставляется опалубка по разметке на ширину, превышающую размер самого ФБС. Верхний край должен быть выверен строительным уровнем. Затем дно выстилается специальным материалом для влагозащиты.

Не обойтись в монолитной подошве и без арматуры. Прутами с сечением 12-14 мм. связывается на месте сетка с ячейками по 100 или 150 мм. Такой каркас должен состоять из 2-х рядов. Для получения надежного монолита заливка выполняется в один прием. Лучшим решением станет использование готового бетона с доставкой на объект бетоновозом. Это сократит время работ и трудозатраты.

Заливку по возможности уплотняют глубинным вибратором, а ее поверхность тщательно разравнивают. Дальнейшие действия в таком случае можно начинать не ранее, чем по истечении 3-4 недель. За этот период бетон застынет и наберет положенную нормативами прочность. В жаркую, сухую погоду для исключения растрескивания, бетонную поверхность нужно периодически поливать водой. Технология укладки ФЛ намного проще. Есть только несколько основных требований:

-

рыхлую или насыпную землю следует удалить, при необходимости досыпать щебень, песок;

-

углубления более 10 см. заполнить бетоном;

-

дно котлована или траншеи выровнять (на песчаных породах);

-

насыпь песка в 10 см. должна превышать параметры блоков, чтобы они не нависали.

Подъемным краном плиты последовательно монтируются на подготовленный грунт или песчаную подложку.

Пошаговая инструкция укладки стройматериала

После тщательной подготовки основания пришло время начинать монтаж. Сначала убедитесь, что гусеницы или колеса (опоры) автокрана удалены на безопасное расстояние от края траншеи/котлована. Недопустим монтаж на основу, залитую водой или покрытую слоем снега. Последовательность работ:

-

расстановка по углам и пересечениям стен;

-

установка остальных элементов ленточной конструкции;

-

заполнение швов и пустот;

-

кладка кирпича.

Первый ряд кладут непосредственно на подушку или ЖБ подошву на обычный цементно-песчаный строительный раствор. Ориентируясь на разметку, сначала укладывают углы и пересечения так называемыми маячными блоками. Стыковочные швы по вертикали при этом полностью забиваются раствором до образования монолитной структуры.

Для соблюдения строгой горизонтали в укладке элементов натягивают вспомогательный причальный шнур и перемещают его потом на новый уровень. Вертикаль кладки контролируют специальным отвесом или теодолитом. Допустима небольшая корректировка положения вручную ломом. Если отклонение оказалось более серьезным, лучше поднять основу и после принятых мер снова уложить.

Кладка фундамента из блоков ФБС (фото есть в статье) продолжается с соблюдением правил перевязки между соседними рядами – каждый последующий смещается от предыдущего на определенное расстояние в зависимости от длины. Рекомендованная толщина раствора для соединения рядов не превышает 5 см. Соблюдать перевязку следует и с плитами железобетонной подушки, если таковая имеется.

Для достижения наиболее рациональной укладки используют монолиты разной длины. Предпочтение отдается максимальной длине 240см. – это ведет к сокращению количества вертикальных стыков. Но для частного застройщика они экономически невыгодны из-за больших затрат на спецтехнику. К тому же в зданиях с малым периметром затруднительно выполнить раскладку длинных элементов.

Необходимо оставить в кладке просветы для технологических отверстий: оконных и дверных проемов. В предусмотренных проектом местах оставляют пустоты для вентиляции подвала (продухи) и прокладки труб коммуникаций. Если подобные отверстия получаются шире, чем нужно их можно заложить кирпичом и цементным раствором.

Армопояс

Замкнутая монолитная лента из армированного железобетона служит надежным укреплением фундамента из ФБС для дома из газобетона, ракушняка, шлакоблока и другого камня. Она заливается по всему периметру и под несущие стены. Используется для:

-

равномерного распределения давления несущих стен;

-

защиты от возникновения трещин при возможной усадке;

-

компенсации нагрузки во время эксплуатации;

-

уравнивания поверхности блоков.

Целесообразно его изготовление в районах с сейсмической активностью, при мелкозаглубленном котловане, близком расположении оврагов, водоемов, подземных вод. Для сооружения предполагаются следующие работы:

-

Подготовка и закрепление опалубки по верхнему краю. Используют обрезные доски или толстую фанеру.

-

В зависимости от высоты здания кладут 2-4 прута арматуры сечения от 12 до 16 мм., далее перевязывают поперечными отрезами меньшего диаметра через равные промежутки в 40-50 см. Рекомендуется применять для закрепления вязальную проволоку, так как сварка ослабляет прочность арматуры. Такая сетка кладется в один-два ряда.

-

Бетонирование лучше осуществить в один прием, чтобы получить цельно литую конструкцию с наилучшими характеристиками. Для блочного оптимальной будет высота пояса 20-40 см.

Для возведения легких каркасных или деревянных построек армопояс заливать не обязательно.

Работы по защите от внешних факторов

Как сделать фундамент из ФБС сухим и теплым? Рекомендуется комплекс мероприятий.

Гидроизоляция

Если правильно подобрать гидроизоляционный материал и грамотно его нанести – вас не будет беспокоить сырость в подвале или на первом этаже. Постоянное намокание основы дома ведет не только к дискомфорту проживания, но и к преждевременному разрушению. Гидроизоляция поможет избежать проникновения талых и дождевых вод из окружающей почвы.

Для ее вертикального устройства применяют наплавляемые компоненты, такие как рубероид, гидроизол, а также обмазочные: жидкая резина или смола в два-три слоя. Возможно использование таких методов, как:

-

покраска композитами из акрила, полиуретана, силикона;

-

штукатурка стен раствором с добавлением полимеров;

-

напылением жидкой резины.

Обрабатываются блоки с внутренней и наружной стороны и стены в цокольном помещении. Основным фактором в гидроизоляции является целостность. Она легко достигается во всех случаях, кроме проклейки. Самым доступным по цене способом, по сравнению с напылением является обмазка и покраска.

Теплоизоляция

Большинство современных проектов предусматривает в доме подвальное помещение или цокольный этаж. Поэтому наравне с защитой от влаги выступает важность теплозащиты. Для избавления от образования конденсата в подвале следует утеплить наружную стену поверх гидроизоляционного слоя. Такая мера позволяет сместить точку росы наружу. Для утепления подземной части цоколя:

-

оклеивают экструдированным пенополистиролом;

-

обрабатывают пенополиуретаном;

-

используют обычный пенопласт.

По окончании работы утеплитель накрывают нетканым материалом, защищая от механического повреждения в процессе засыпки.

Заключение

Возведение фундамента такого типа – очень ответственный этап строительства. Подход к нему должен быть серьезный и обдуманный, ведь допустив ошибку в начале, можно получить непоправимые последствия в дальнейшем. Не следует пытаться сэкономить даже при ограниченном бюджете: лучше спроектировать дом поменьше, но с добротным основанием, чем большой, но с проблемами с самого начала.

Деформации горизонтальные и вертикальные, возникновение трещин несущих стен, неравномерность усадки и другие малоприятные явления влекут за собой неточности проекта, некачественные стройматериалы, некомпетентность строителей.

Только строгое следование технологиям и привлечение проверенных специалистов компании Building Companion обеспечит вашей стройке благополучное завершение и долголетнюю эксплуатацию без лишних затрат.

Спасибо за интерес к публикации